Begleiten Sie uns auf einem kleinen virtuellen Rundgang durch die Schiffsmühle und lernen Sie die wichtigsten Geräte kennen, die hier installiert sind. Klicken Sie in den nachfolgenden Diagrammen oder im Text einfach auf die Maschine, die Sie interessiert – Sie sehen dann eine detaillierte Zeichnung mit weiteren Erläuterungen.

Wir zeigen in unserer Mühle Einrichtungen aus zwei verschiedenen technischen Epochen, die einander etwa ab Mitte des 19. Jahrhunderts allmählich ablösten. Das Vorbild unserer Rekonstruktion, das von 1895 stammt, besaß sowohl einen Steinmahlgang als auch eine für damalige Verhältnisse höchst moderne Mühlentechnik. Die gezeigten Geräte stammen aus stillgelegten Mühlen und wurden nach historischen Unterlagen über die Ausstattung des Originals zusammengestellt und eingebaut.

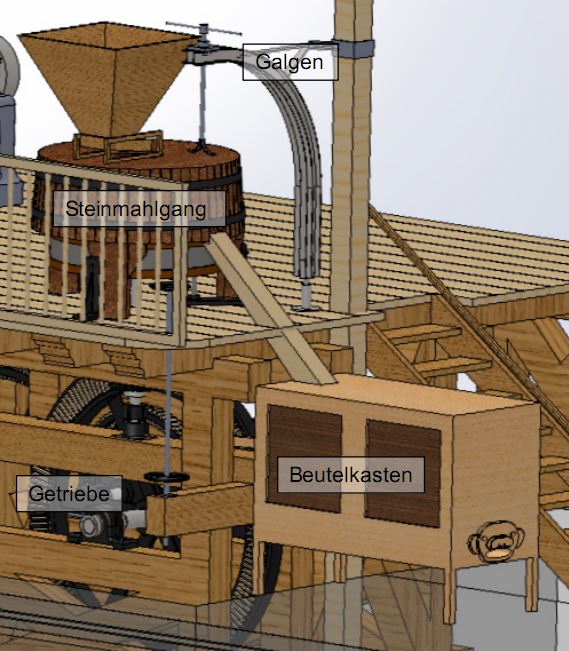

Station 1: Der Steinmahlgang

Die ältere, seit der Antike bekannte Methode, Getreide zu zerkleinern, beruht auf dem Steinmahlgang. Der Mahlgang mit dem festen Bodenstein und dem sich drehenden Läuferstein steht direkt auf dem Mahlstuhl mit dem Getriebe. Das Getriebe übersetzt die gemächliche Bewegung der äußeren Schaufelräder in die zum Betrieb des Läufersteins benötigte Drehzahl (etwa 100 – 150 Umdrehungen pro Minute). Ferner liefert es den Antrieb für weitere Geräte, die über Transmissionsriemen angeschlossen sind.

Der Läuferstein ruht auf einer senkrechten Welle, dem Mühleisen, mit einer speziellen Aufhängung. Zum Aus- und Einbau des 700 kg schweren Steines – etwa zum Zweck des Nachschärfens – dient eine Hebevorrichtung („Galgen“), die von einem Mann bequem bedient werden konnte.

Das Mahlgut rutscht aus der Bütte zum Aussieben in den Beutelkasten. Infolge der Rüttelbewegung fällt der Mehlanteil durch die Maschen eines Gewebeschlauchs in den Kasten. Die gröberen Bestandteile, die der „Kleiekotzer“ ausspuckt, können als Viehfutter verwendet oder erneut in den Trichter des Mahlgangs eingefüllt werden. Bis zu 6 Durchgänge (Passagen) – bei immer enger eingestelltem Spalt zwischen den Steinen – sind möglich, um eine genügende Ausbeute zu erzielen.

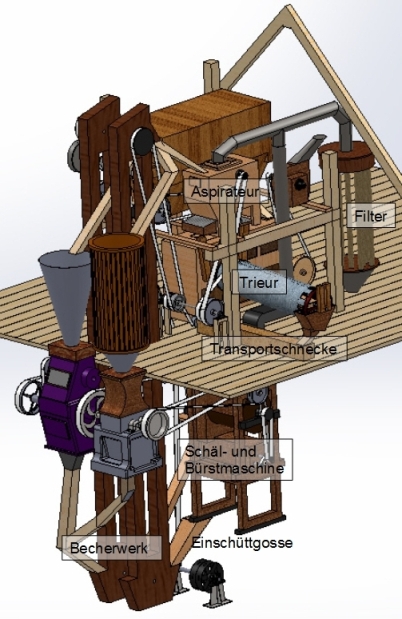

Station 2: Der Reinigungsprozess

Mit zunehmender Mechanisierung wurde auch die aufwändige Getreidereinigung, die vor dem Mahlen erforderlich ist, von den Müllern übernommen. Das Getreide muss hierzu mehrere Geräte hintereinander durchlaufen: Einen Aspirateur zum Ausblasen der restlichen Spreu mit einem Rüttelsieb zum Entfernen von Sand und Steinchen, einen Magneten zum Abscheiden von Fremdkörpern aus Eisen, einen Trieur zum Auslesen von Unkrautsamen, schließlich eine Schäl- und Bürstmaschine zum Entfernen der äußeren hölzernen Schale des Getreidekorns.

Der Transport des Getreides zwischen diesen Geräten war ebenfalls mechanisiert (aufwärts mit Becherwerken, horizontal mit Förderschnecken, abwärts durch die Schwerkraft) und lief weitgehend automatisch ab.

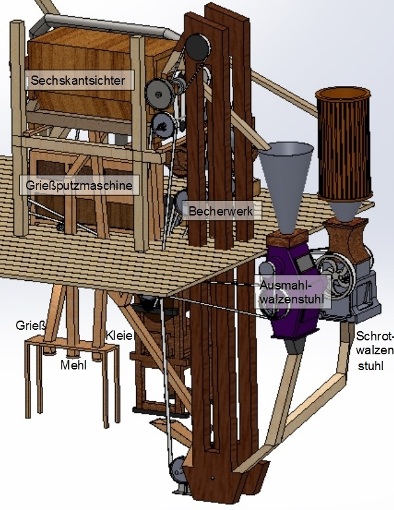

Station 3: Die „neue“ Mühlentechnik

Gegen Ende des 19. Jahrhunderts setzte sich endgültig der Walzenstuhl durch, der mit geriffelten Stahl- oder Hartgußwalzen anstelle von Mühlsteinen arbeitete. Diese Maschinen waren weit weniger wartungsanfällig und lieferten einen deutlich höheren Durchsatz. Meist waren mehrere Walzenstühle (bei uns stehen 2, ein Schrot- und ein Ausmahlwalzenstuhl) mit unterschiedlicher Riffelung im Einsatz, um schrittweise in bis zu 12 Passagen immer mehr Mehl zu erzeugen.

Nach jeder Passage musste wiederum gesiebt werden. An die Stelle des altertümlichen Beutelkastens trat der Sechskantsichter und später der Zentrifugal- und Plansichter.

Die steigende Nachfrage nach rein weißen Mehlsorten machte den Einsatz von Grießputzmaschinen erforderlich. Zusätzlich wurden verschiedene neue Vorrichtungen zur Automatisierung der Abläufe eingesetzt.

Die Darstellungen stammen aus eine Computersimulation unseres Mitglieds Prof. Dr. Hans Holland, der auch die Zeichnungen zusammenstellte.

Wer es jetzt noch genauer wissen will, kann sich für die wichtigsten genannten Geräte eine kurze Animation ansehen.